動力鋰電池路線之爭:中日韓上演三國殺

日期:2024-12-27 18:01:50 作者:宏力精密鋼管 閱讀數:491一、 電動汽車時代來了

最近幾年,關于電動汽車的新聞越來越多的見諸于媒體,電動汽車已經從一個高科技玩具,走入了我們的日常生活,成為普通的交通工具。在幾乎所有的汽車制造巨頭都已入圍之后,電動汽車時代正堅定的向我們走來。當然,任何一個新的產品,要走向成熟,成為市場主流,都會經歷一個曲折的過程。智能手機完全取代功能手機花了接近十年的時間,而汽車的技術復雜性和使用復雜性都遠遠超過手機,那么,電動汽車的普及就是一個更為漫長的過程。

電動汽車也有“廣義”和“狹義”之分,廣義的電動汽車,包括以各種類型的電池為動力的汽車;狹義的電動汽車,主要指以鋰電池為動力的汽車,這是當前的市場主流。一直以來,存在氫燃料電池與鋰電池的“廣義”路線之爭,持續很多年還未見勝負。從能量密度來說,氫燃料電池遠遠超過鋰電池,以當前的氫燃料電池技術,在不需要額外增重的情況下,已經可以實現充一次氫氣行駛500公里以上的距離,達到甚至超過了燃油車的續航里程,未來還有進一步提升的空間。而以當前的鋰電池技術,電動汽車最大續航里程,是特斯拉的Model S,可以達到400公里,因為使用了大量的鋰電池,車身很重,價格也很昂貴,非一般人可以承受。那為什么各大汽車公司推出的商業化電動汽車,基本都是以鋰電池為主,而鮮有氫燃料電池的電動汽車投放市場?

動力鋰電池路線之爭:中日韓上演三國殺

這里面涉及到能源的體系問題,各國的電網都已發展了很多年,電力設施完善(到處都有),電力供給充足(發電量隨時可以調節),只要在用電終端鋪設充電設備,就可以給鋰電池電動汽車充電。可是如果以氫燃料電池作為動力,那么從氫燃料的制取、存儲、運輸、充填等都要從零開始,等于要再造一個能源體系(類似于石油體系),而且要把這個能源網絡覆蓋一個國家的每一個角落,甚至覆蓋整個地球,需要投入的資源太過龐大,需要的時間也會非常的漫長,這中間還有很多不可測和不可控的因素。所以氫燃料電池的發展并不是卡在技術上面,而是卡在整個氫能源體系的構建上面,這是企業自身無法完成的事情,必須依靠政府動用社會的力量,可是政府干這事的意愿也不足,沒有足夠的理由去改變現有的能源格局,所以商業化就顯得步履蹣跚。

電 池、電機、電控是電動汽車的三大核心部件,在技術、成本、可靠性等方面已經成為左右電動汽車發展的關鍵因素。這其中又以電池為最,以純電動汽車為例,電池成本通常占到整車成本的4成左右,重量占到整車重量的1/4,與50%以上的可靠性和安全性問題直接掛鉤。這回我們要講的電池故事有點不同,不再是傳統的汽車老牌帝國德、美、日上演好萊塢大片式的全球爭霸,而是東亞的三個小伙伴中、日、韓玩三國殺游戲,地道的東方套路,其他角色都是跑龍套的。

本文以目前的市場主流鋰電池電動汽車作為切入點,主要講鋰電池的技術路線之爭,關于氫燃料電池和鋰電池的道統之爭,牽涉到企業的利益博弈和政府的政治考慮,需要很長的篇幅,不在本文的討論范圍。

二、 鋰電池產業花落中日韓

自1991年SONY公司將鋰離子電池(下文簡稱“鋰電池”)商業化以來,鋰電池從電子產品領域,走向電動工具領域,又走向了電動汽車和能源存儲領域,已經成為動力電池產品的主體,以其高能量密度,大倍率充放電性能,和長循環壽命等優點,成為電能存儲載體的首選。在20多年的發展過程中,逐步形成了以中日韓為代表的鋰電池制造基地,基本上壟斷了全球的鋰電池供應。

動力鋰電池路線之爭:中日韓上演三國殺

鋰電池的理論創新和基礎技術突破,大多首發于美國、加拿大等國家的高校和科研機構,但最終的產業化卻落地于遠隔萬里的東亞,這看起來是一件很奇怪的事情。如果我們把它放到時代的大背景下,也就不足為奇了。美國以其強大的綜合國力,一直引領全球的科技創新和商業模式變革,但受制于高昂的人工成本、環境成本、社會成本等,美國的制造業空心化已經持續了幾十年,逐漸萎縮的汽車產業就是一個典型的例子,與美國高科技產業、金融產業的獨領風騷形成了鮮明的對比。精密制造看德國和日本,大規模制造則要看中國、韓國、和東南亞一些國家。鋰電池行業是典型的勞動密集和技術密集相結合的產業,需要大量的勞動力,有一定的技術門檻,同時需要較大的資金投入,結合中日韓三國在勞動力、工業體系、技術人才以及資本方面的積累,最終在全球競爭中勝出,是理所當然的事情。與鋰電池產業類似的是造船業,全球的造船業也幾乎被中日韓壟斷了,原因相同。

在產業發展方面,由于各自的優勢領域不同,中日韓三國的策略又有一定的差異性。日本的技術實力最為雄厚,但人工成本也最高,所以日本在大規模制造方面走的是自動化道路,鋰電池產業的自動化程度最高,產品的品質也最好。但日本人相對比較封閉,走出去的步伐較慢,導致產品跟隨市場的速度慢,產品成本始終居高不下,一定程度上限制了日本鋰電產業的全球擴張,近年來已有逐步被韓國趕超的趨勢。

韓國的技術水平要略低于日本,但一直堅持自己的路線,有獨特的競爭優勢,同時借助于自己的大財團優勢(與韓國政府都有千絲萬縷的聯系),在產業領域可以集中資源做事情。近年來,韓國的電池企業更是廣泛在中國建廠,以中國的低成本優勢,來幫助韓國鋰電池產業的全球擴張,三星SDI在西安投資6億美元,興建電池工廠,預計2015年10月竣工,LG化學也不甘落后,在南京興建電池工廠,預計總投資35億美元。這些大型工廠的陸續投產,不但能夠幫助韓國鋰電池企業降低生產成本,也會有助于他們搶奪中國這個全球最大的電動汽車市場,分享中國電動汽車市場快速發展所帶來的紅利。

相較于日韓,中國企業的技術水平最低,剛開始都是搭個草臺班子,有手工作坊就開干,在殘酷的市場競爭中存活下來。在技術路線上也是左右搖擺,時而學習美國,時而跟隨日韓,悶頭追趕世界潮流,卻沒有自己明確的發展方向,雖然近幾年在技術研發領域投入資源越來越大,但核心技術方面仍然落后于日韓等國的競爭對手。在大規模制造方面,中國在全球都罕有對手,以全球最完善的產業鏈來做鋰電池,發展的速度最為驚人。中國還有另外一個巨大優勢,就是資金優勢,30多年改革開放積累了豐厚的社會資本,可以為企業的發展提供源源不絕的資金支持,這幾年最吸引資本關注的無疑就包含與電動汽車相關的產業。

美國的鋰電池產業,在A123破產并被萬向收購之后,基本上已經退出了世界大舞臺。但是美國借助眾多的科研機構和頂尖科學家,仍然在電池的理論研究和技術創新方面,起著舉足輕重的作用,只是在科技轉化為產品的環節,不敵中日韓等國。

鋰電池產業,充分體現了各國的差異性和各自優勢領域,美國集中了全世界最優秀的尖端人才,科技領域的原創性最強,是世界當之無愧的No.1,但是往制造領域走,短板就比較明顯,產業化難見規模和效益。日本的二次創新能力極強,最善于在美國人的技術基礎上做改進,并將其做成產品,實現產業化,并且自動化程度極高,產品品質好,價格也很昂貴。韓國和中國的模仿能力最強,善于學習美國和日本,在擴大產業規模和降低成本方面非常突出。韓國人是舉國之力發展大企業,產業集中度非常高,三星SDI和LG化學是韓國鋰電的巨無霸,也在全球市場占有很大份額。中國的鋰電池發展情況則是亂拳打死老師傅,民營企業一哄而上,螞蟻啃大象,策略靈活多變,整體規模很大,但產業集中度低,缺乏核心技術。

三、 產品發展的路線之爭

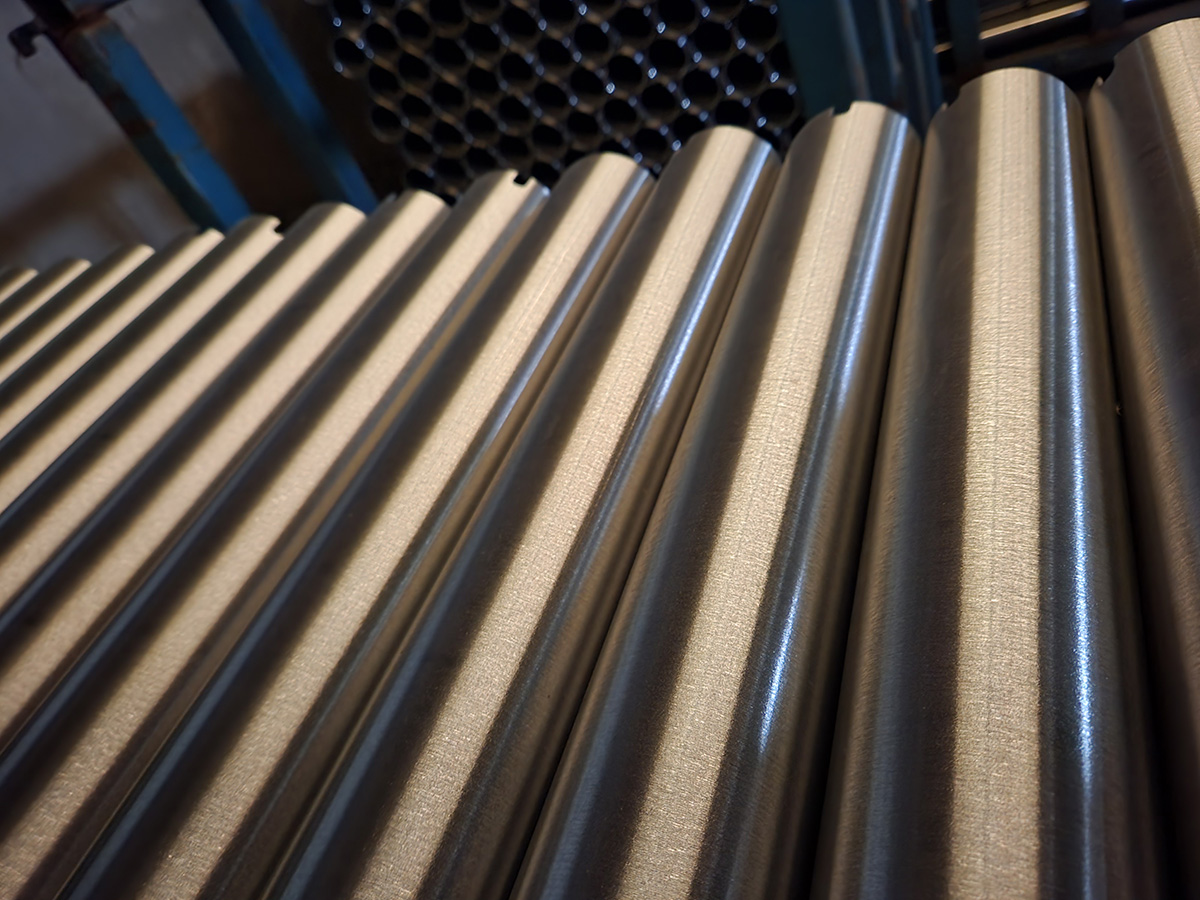

目前已量產的鋰電池,其主要差異在產品的外形和正極材料,所以這里所闡述的路線之爭,也主要圍繞這兩個方面展開。

動力鋰電池路線之爭:中日韓上演三國殺

? 第一代的鋰電池,在90年代早期投入市場,正極材料以鈷酸鋰為主

? 第二代的鋰電池,以錳酸鋰和磷酸鐵鋰為代表,在本世紀早期逐步商業化

? 第三代的鋰電池,為全面提升鋰電池性能,并進一步降低成本,于近幾年發展起來,其正極材料包括鎳鈷鋁三元,鎳鈷錳三元,改性錳酸鋰和磷酸鐵錳鋰(BYD)

隨著第三代鋰電池的快速發展,電動汽車的市場規模和普及度也得以迅速提升,商業化的前景已經逐步明朗。

鋰電池的外形主要有圓柱形,方形和軟包三種類型。

動力鋰電池路線之爭:中日韓上演三國殺

1、 圓柱形鋰電池的主要特點:

? 自動化生產工藝成熟,產品良率高,一致性好;

? 電池小、電池組散熱面積大,散熱性能優于方型電池;

? 成組工藝復雜,組成系統之后的可靠性低。

2、 方型鋰電池的主要特點:

? 殼體采用鋁合金、不銹鋼等材料,結構強度高,承受機械載荷能力好;

? 殼體較重導致電池組能量密度受到一定限制;

? 工藝復雜,產品良率低,一致性較差。

3、 鋁塑膜軟包電池的主要特點:

? 安全性能相對較好,不容易發生爆炸;

? 能量密度高,延展性好,外形多變;

? 一致性較差,成本較高;

? 承受機械載荷能力差,容易破損和漏液。

圓柱形最早應用在筆記本電腦和電動工具,隨著Tesla大規模采用松下的18650電池,圓柱形鋰電池又滲透到電動汽車領域,并占據最大市場份額。方形鋰電池主要應用在大容量的動力電池領域,因系統成組方案最為簡單,得到普遍應用。軟包電池隨著智能手機和平板電腦的普及得到快速發展,因其良好的延展性和高能量密度特點,逐步應用到電動汽車領域。

1. 日本

日本的鋰電池企業主要有松下(含三洋)、GS湯淺、SONY、東芝、日立、AESC(日產與NEC合資企業)、LEJ(三菱與GS湯淺合資企業)、Blue

Energy(本田與GS湯淺合資企業)、PEVE(松下與豐田合資企業)等,這些企業在鋰電池領域都有多年的深耕細作,技術積累非常豐富。

從鈷酸鋰材料,到錳酸鋰材料,再到改性錳酸鋰和三元材料,是日本鋰電池產業的演變之路。SONY最早商業化的鋰電池就是采用鈷酸鋰材料,因為鈷的稀缺性,以及鈷酸鋰材料的安全性和壽命等問題,近年來已經逐步被其他材料所取代,市場規模越來越小,不再成為行業關注的重點。作為鋰電行業曾經的王者,SONY在電動汽車時代似乎銷聲匿跡了,這與SONY公司近年來的戰略失誤和經營困境直接相關,這家企業什么時候能夠走出危機還是個未知數,也許哪天我們就會在新聞頭條看到關于SONY破產重組的資訊。

接下來得到快速發展的是錳酸鋰材料,與早期鈷酸鋰材料的起步相似,也是先在消費類電子領域得到應用,逐步過渡到電動自行車市場和電動汽車市場。錳酸鋰材料的優點是成本較低,安全性好于鈷酸鋰,缺點是能量密度提升空間有限,高溫特性差,循環壽命低等。日本鋰電企業在錳酸鋰方面有過商業化推廣(集中在2010年左右),如日產的leaf和“風雅混合動力車”采用AESC的錳酸鋰電池,三菱的i-MIEV采用LEJ的錳酸鋰電池,通用的君越eAssist混合動力車采用日立的錳酸鋰電池等。近幾年,錳酸鋰材料的鋰電池市場規模有所減少,動力電池逐步轉向三元材料,雖有關于改性錳酸鋰的研究報告,但是商業化應用前景不太明朗。

鎳鈷鋁材料的發展則源自于鎳酸鋰材料,在日本鋰電企業得到廣泛應用,逐步走向產業化。松下在NCA領域的布局最引人矚目,其相關產品不但在消費電子產品領域攻城略地,在電動汽車領域也因為成為Tesla Model S的動力來源而聲名鵲起。松下鋰電池在電動汽車市場的大熱,也帶動了該公司的轉型,日本企業近年來普遍虧損嚴重,松下也不例外。借著tesla大量使用18650電芯的契機,松下占據了全球動力電池市場份額第一的位置,這讓松下加速告別傳統產業,向新能源產業發展。松下與Tesla在美國內華達州合作建設的50GWh電池工廠將在2016年投產,屆時將進一步擴大松下在全球動力電池市場的份額。除松下外,PEVE的NCA產品也在豐田普銳斯混合動力車型上得到大量應用。

除了鎳鈷鋁材料,另一個大熱門材料鎳鈷錳三元也得到了日本企業的大量使用,并成為近幾年動力電池的主流。豐田普銳斯PHV采用了三洋(被松下合并)的三元材料電池,豐田IQ-EV采用PEVE提供的三元材料電池,本田思域混合動力車采用Blue Energy的三元材料電池,

磷酸鐵鋰一直不是日本企業的主流正極材料選擇,一方面是磷酸鐵鋰專利權有一定的困擾,另一方面是磷酸鐵鋰材料工藝復雜、制備相對困難、成本并不低,再加上能量密度瓶頸的限制,所以不太受日本鋰電池企業待見。日本的鋰電池企業在磷酸鐵鋰材料方面一直有研究,但商業化應用較少,僅有GS湯淺與本田合資的Blue Energy有少量產品推向市場,應用在雅閣PHEV上面。

另外要說的是,東芝公司以鈦酸鋰作為鋰電池的負極材料,算是獨辟蹊徑,它犧牲了鋰電池的高能量密度指標,換來了優異的充放電倍率性能和長循環壽命,在一些電動汽車產品中得到應用,如本田飛度EV和三菱i-MIEV(10.5kWh版本)。個人判斷,以鈦酸鋰作為負極材料的鋰電池,比較適合HEV和PHEV等追求倍率性能和長壽命指標的應用場合。國內的一家鋰電企業微宏動力,采取了類似的技術路線,取得了不錯的市場效果。

從上面分析可以看出,當前日本鋰電產業以鎳鈷鋁材料和鎳鈷錳三元材料為主要的正極材料,產品應用較為廣泛,技術路線比較適合日本的特點。

在產品的外形方面,日本各大鋰電池企業以圓柱形和方形為主,僅有AESC在軟包方面有大規模商業化應用。

作為全球銷量最大的純電動車型日產leaf,計劃在下一代車型上使用韓國LG化學的鋰電池,不得不說是對日本鋰電產業的嚴重警示,也許日本的鋰電產業真的需要反思一下了,電子產業的霸主地位早已拱手讓給了韓國人,鋰電產業也正在步電子業的后塵。

動力鋰電池路線之爭:中日韓上演三國殺

2. 韓國

韓國的鋰電池產業正是最春風得意的時候,雖然起步晚于日本(商業化比日本遲了接近10年),但是后來居上,在全球動力電池市場攻城略地,觸角已經遍及世界每一個角落,與全球排名靠前的汽車廠家都有廣泛的合作。

韓國鋰電池產業的高速發展,一方面得益于韓國電子產業高速發展的帶動,另一方面則是來自于韓國政府多年以來的政策和資金扶持。韓國鋰電池產業的行業集中度非常之高,由三星SDI和LG化學兩家巨頭壟斷,形成了一種較為良性的競爭和合作關系,共同推動行業的發展。

三星從2000年左右開始進入鋰電池行業,依靠三星在全球電子產業的巨大影響力,三星SDI率先在消費類的小型鋰電池市場取得領先優勢,全球銷量前兩位的手機品牌三星和蘋果,均采用三星SDI的鋰電池。三星SDI從2008年開始布局動力電池領域,與德國汽車企業的合作最為緊密。目前,寶馬、大眾、克萊斯勒、奧迪等品牌的混動和純電動車型,大多采用三星SDI的鋰電池。

LG在鋰電池領域的成功主要是因為其對于制作化學制品和材料的豐富經驗。SONY、松下、三星、AESC等企業都是從電子產業起家,半路殺入鋰電池行業。但LG卻數十年一直堅持不懈的研究和生產各類化學用品,這讓LG公司有更豐富的專業經驗去研發性能更為優異的鋰電池產品。LG化學不但在下游的電芯研發環節擁有自己的技術,在上游的材料環節,如正負極材料,隔離膜等方面都有獨到的技術,擁有較為完整的鋰電池產業鏈。LG化學的主要合作車企是通用、三菱、雷諾、現代、起亞、沃爾沃、福特、日產、上汽、東風、觀致、長安、長城等,與全球車企前20名幾乎都有瓜葛。Navigant Research在2014年做的市場調研報告里面,將LG化學列為全球動力電池市場競爭力排名第一。

在技術路線方面,韓國企業以錳酸鋰材料為基礎,如LG化學在早期采用錳酸鋰作為正極材料,主要應用于雪弗蘭Volt車型,近年來三星SDI和LG化學已經全面轉向鎳鈷錳三元材料。在產品外形方面,形成了三星SDI的方形和LG化學的軟包兩個不同方向,各有優缺點。

3. 中國

較于日本企業的廣泛合作,韓國企業的寡頭壟斷,中國的鋰電產業則完全是群雄混戰的局面,歷經十幾年的拼殺,存活下來的鋰電企業大大小小仍然多達上百家。

中國的鋰電企業,還沒來得及鞏固自己的勢力范圍,分享中國電動汽車發展的大蛋糕,卻迎來了全球鋰電巨頭“殺進來”的險境,危機四伏,困難重重。

在中國所有的鋰電池企業當中,比亞迪是當之無愧的老大哥,中國的動力電池產業,乃至整個電動汽車產業,通常都以帶頭大哥作為風向標。而比亞經過十多年的艱難拼搏,也迎來了自己的收獲季,秦的銷量一直呈現井噴態勢,整體銷量已經進入全球新能源汽車前三名,電動大巴K9的訂單估計已經排到1年后。比亞迪不但在國內風生水起,還把e6和K9賣到了海外幾十個國家,單單這份成就,國內哪些躺著賺錢的國有車企,都應該感到羞愧。市場的高速發展,也導致了比亞迪的鋰電池產能嚴重不足,預計2015年年底產能將提升到10GWh。

動力鋰電池路線之爭:中日韓上演三國殺

比亞迪一直以來堅持磷酸鐵鋰電池路線,電池單體能量密度達到130Wh/kg以上,基本接近理論極限,今年搞了一個磷酸鐵錳鋰材料出來,應用在新款的e6,秦等車型上,具體性能還不得而知,但不會比當前的磷酸鐵鋰有質的突破。比亞迪在磷酸鐵鋰的路上走的太遠,在其他正極材料的商業化應用上幾乎沒有任何動作,在磷酸鐵鋰的能量密度已經無法再提升的情況下,如果比亞迪在鋰電池技術領域沒有大的技術突破,或者不能及時轉向熱門的三元材料,會對以后的發展埋下巨大的隱患。

因為比亞迪的帶動,以及美國A123等企業的影響,中國的鋰電企業在前幾年一窩蜂猛搞磷酸鐵鋰,近幾年因為政府新能源汽車產業政策的倒逼,以及日韓在三元材料領域的發展,又轉了一個大方向,紛紛上馬三元材料的鋰電池項目。天津力神產品以磷酸鐵鋰電池為主,目前在小批量生產三元材料動力鋰電池。合肥國軒高科一直以來也是堅持在做磷酸鐵鋰動力鋰電池,主要為江淮汽車iEV系列純電動汽車配套,不過公司也開始在進行三元材料動力鋰電池方面的開發工作。CATL在電動大巴市場仍然采用磷酸鐵鋰電池,在電動轎車市場也全面轉向三元材料,為寶馬、吉利等企業提供三元電池組。哈爾濱光宇電源股份有限公司、深圳沃特瑪、中航鋰電(洛陽)有限公司等的產品也都主要是磷酸鐵鋰電池,不過近期紛紛開始關注三元材料動力鋰電池的開發,其中中航鋰電也開始小批量生產三元材料動力鋰電池。

在產品外形方面,國內的鋰電池廠家基本以大容量的方形鋰電池為主,僅有少量廠家在軟包和圓柱形方面有小容量產品推行市場,不會成為市場主體。

四、 總結

在正極材料的應用方面,日本企業從錳酸鋰逐步走向改性錳酸鋰、鎳鈷鋁三元、鎳鈷錳三元等方向,在磷酸鐵鋰材料方面很少有商業化的產品。韓國企業前期也以錳酸鋰為基礎,沒有在磷酸鐵鋰材料方面做研究,近幾年則全面推廣鎳鈷錳三元材料。中國的鋰電企業在磷酸鐵鋰的商業化方面做的最為突出,產品類型豐富,最近跟隨韓國企業的步伐,加快推出三元材料的鋰電池。

在產品外形方面,日本企業在圓柱形,方形和軟包都有大量產品推向市場。韓國企業形成了方形和軟包兩個發展方形。中國市場則基本以方形為主,僅有少量圓柱形和軟包動力電池。

中日韓在技術道路的選擇上,是你中有我,我中有你,既保持一定的獨立性,又相互學習,在斗爭中合作,在合作中斗爭。所以嚴格來說,并沒有哪家企業有別人所無法掌握的獨門絕活,之所以產品的發展路徑會有差異,是因為工業體系、技術積累、政府扶持、資本運作、客戶需求等都不盡相同,無論選擇什么樣的路線,都有其合理性,最終由市場來給出答案。

在產業的發展道路上,日本企業的步伐較慢,已逐步被韓國超越。韓國鋰電池產業的行業集中度非常高,惡性競爭少,資源優勢可以最大化發揮出來,加上韓國政府的長期支持和企業的技術滾動積累,將在全球動力電池領域占據明顯的優勢。中國的動力電池市場最為廣闊,這是中國鋰電池企業的最大優勢,但是我們也要看到,中國鋰電產業的行業集中度太低,企業準入門檻低,地方保護主義盛行,充斥著大量沒有核心競爭力的中小規模鋰電池企業,造成行業良莠不齊,惡性競爭嚴重,企業前瞻性不足,技術實力薄弱,產品質量差,企業社會責任低,一定程度上阻礙了中國鋰電產業的健康發展。如何背靠中國廣闊的市場,借助市場、政策、資本的力量,規范中國鋰電產業的發展,做大做強動力電池市場,是未來5年的重中之重。