電解銅箔制造技術講座(連載十四)

日期:2024-12-27 10:52:42 作者:宏力精密鋼管 閱讀數:739電解銅箔制造技術講座(連載十四)

任中文 編著

第十一章 電解銅箔電解加工的實際操作

11.1有關電解銅箔生產效率的計算與工藝參數的確定

電解銅箔生產前的準備工作千頭萬緒,但作為一個工程技術人員,其中一個主要工作是電解銅箔生產效率的計算與工藝參數的確定。

有關電解銅箔生產效率的計算與工藝參數的確定,主要包括了:生產能力;生產線速度;槽電壓;電解液在極間的流速;高位罐到電解槽液位差;電解槽電解液循環量;電解槽的電解液與導體產生的熱量;電流效率;鉛陽極的電力單耗;溶銅能力;雷諾數等。本節對這些計算(估算)公式,做了總結歸納,并指明了每個公式中參數具體內容、單位。

以下所列的經驗公式,均是總結于上世紀八十年代,這些公式隨著技術的進步,以及設備的不斷更新、技術水平的提升,或許有之后的改進、完善之處,供在對電解銅箔生產設備(包括附屬設備)、工藝的操作及工藝制定時,作為參考。

11.1.1電解銅箔生產能力的計算

在電解銅箔生產前,對電解機生產能力的計算,可運用(式11-1)公式。

m=qηItn ?(式11-1)

式中:m:電解析出量(k) ;q:電化當量 1.186g/Ah;?η:電流效率 97%;

I:電流強度(A,安培);t:送電時間 (h); n:成材率(%)。

11.1.2電解銅箔生產速度的計算與確定

在電解銅箔生產的生產線速度的確定,可參考采用(式11-2)進行估算。

V=0.0023×I/S·δ?(式11-2)

式中:V:生產線速度 (cm/分鐘);I:電流強度(A);S:產品寬度(cm);

δ:產品厚度(cm)。

11.1.3電解銅箔生產中槽電壓的計算與確定

電解銅箔生產中的槽(鉛陽極)電壓的確定,可參考采用如下(式11-3)進行估算。?

V=1.69+(0.71+3.41L)i?(式11-3)

式中:V:槽電壓 (伏); L:極距(cm); i:電流密度(A/cm2)。 ?

11.1.4電解銅箔生產中電解液極間流速的計算與確定

電解銅箔生產中的電解液在極間的流速,可參考采用如下(式11-4)計算與確定。

Vj=K/(2I×L)?(式11-4)

式中:Vj:m/h、m/min、mm/s; K:為常數6~10;I:極距(mm) ;L:極板弧長(m)。

11.1.5 電解銅箔生產中高位罐到電解槽電解液液位差的計算與確定

電解銅箔生產中的高位罐到電解槽液位差,可參考采用(式11-5)計算與確定。

H≥(W/2g)(I+λI/d)?(式11-5)

式中:H:位差(m);W:流速2~3m/s;g:9.8m/s2?;I:管路長度(m)+20(m)(含當量長度);d:管內長徑(mm).?

11.1.6 電解銅箔生產中電解槽電解液循環量的計算與確定

電解銅箔生產中的電解槽電解液循環量,可參考采用如下(式11-6)估算。? Q=I·1.25n?(式11-6)

式中:Q:循環量dm3/h;I:單槽電流強度;n:開槽數;1.25:系數。

11.1.7 電解銅箔生產的電解槽中電解液與導體產生熱量的估算

電解銅箔生產中電解槽的電解液與導體產生的熱量,可參考采用如下(式11-7)進行估算。

Q=0.24I2Rt?(式11-7)

式中:Q:熱量(卡);I:單槽電流強度(安培);R:電阻(歐姆);t:時間(秒)。

11.1.8電解銅箔生產中的電流效率的估算

電解銅箔生產中的電流效率,可參考采用如下(式11-8)進行計算。 ?

η= m/(q·I·t)×100%?(式11-8)

式中:η:電流效率(%);M:實際電解析出量(g); q:電化當量(g/A·h );

I:電流強度(A );t:電解時間(h)。

11.1.9 電解銅箔的電解加工的電力單耗(鉛陽極)的估算

電解銅箔的電解加工的電力單耗(鉛陽極)的估算,可參考采用如下(式11-9)。

E=1000V/1.1852η?(式11-9)

式中:E:單耗(瓦千/噸);V:槽電壓(伏) ;η :電流效率97%?

11.1.10 電解銅箔生產中溶銅能力的計算

電解銅箔生產中的溶銅能力(80℃液溫時)的計算,可參考采用如下(式11-10) 計算。

Qr≥Qx?Qr=M×V×n?(式11-10)

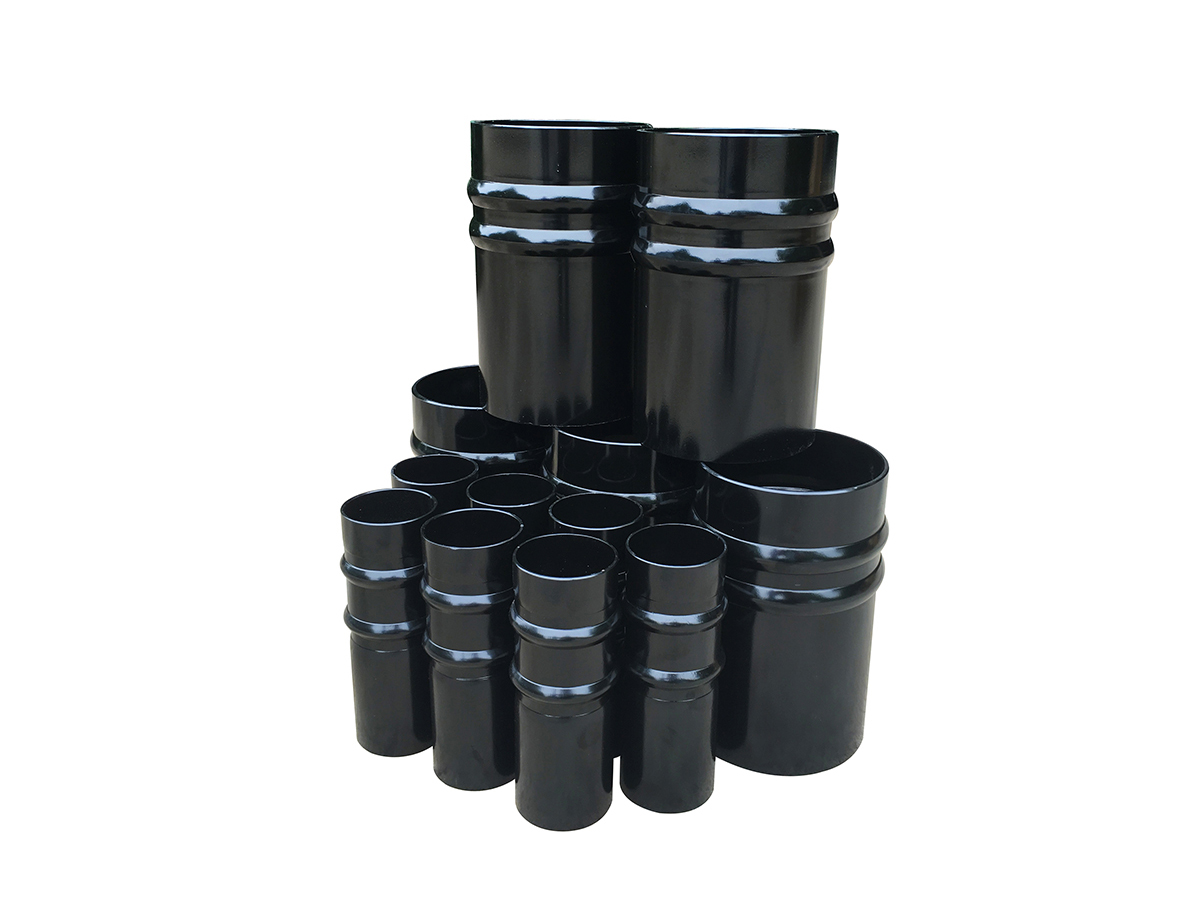

式中:Qx:電解析出量; Qr:溶銅能力 (kg/時); V:原料銅的總表面積,可以用體積量表示m3;n:溶銅罐數量(個); M:4000~4500 A/m3(150m2)

11.1.11 電解銅箔生產中雷諾數的計算

電解銅箔生產中的液體流動參數——雷諾數的計算,可參考采用如下(式11-11)。

Re=ud/V (式11-11)

式中:Re:雷諾數;u:液體平均流速;d:液體管直徑;

V:20℃水為1.01×10-6米2/秒。

11.2電解銅箔生產中的溶銅工藝操作

11.2.1 供液系統試車

電解銅箔工程設備安裝完,首先需要進行單機調試,調試好之后等待加入整個工程系統調試。在系統調試之前,組織好人員,做好分工。要把工程范圍之內的衛生打掃干凈,清除障礙,保證安全。把試車需要的工具、材料擺放整齊。

溶銅制液設備和電解槽單機設備安裝調試好之后,在生產啟動前要進行電解液循環系統的聯動整體試車。

試車前認真檢查清理各個工藝設備里的衛生,把容器內不該有的東西全部清理出來,把灰塵用抹布擦洗干凈。要把所有的盛液容器先用5%左右的硫酸水溶液用刷子刷洗一遍;再用5%的氫氧化鈉水溶液刷洗;之后兩種水綜合儲存起來,用于清洗其它容器和地面。最后用清水刷洗干凈,刷洗時仔細觀察有沒有滲漏的地方。如有滲漏的立即維修,徹底解決。

試車首先用清水試車,在有一定壓力的情況下,觀察所有設備有沒有滲漏的,如有滲漏點要停止試車,把滲漏點修理好。接著把水加熱到60℃,按生產工藝路線進行大循環,模擬生產。在有較高溫度的情況下仔細檢查設備、管路有無變型滲漏現象,如有立即修理。同時認真檢測清洗后的水質是否渾濁,如渾濁就排放,如不渾濁,立即加H2SO4到10%。邊加酸邊循環,繼續檢查設備管路是否出現滲漏。如沒有問題,可以把硫酸水溶液通入投滿銅料的溶銅罐里,通風加熱造液。如有問題,進行維修。一般第一遍循環的水不要,排放為好,因為設備管路里不可避免地有塵灰和雜質,所有材料,包括高分子材料,H2SO4水溶液對其都會造成腐蝕,會產生可溶物。因此,第一遍循環的硫酸水溶液不留用為好。排放到廢水池,用這些含酸廢水清洗盛洗箔水的水池。尤其是高分子材料的容器必須用含酸、含堿的水刷洗,否則銅箔易出針孔和起疙瘩。

用硫酸水溶液試車的目的有以下幾點:

(1)水和硫酸價值不高,經劑損失小。

(2)硫酸水溶液近似電解液,對設備的腐蝕性直接表現出來。如設備有問題需要修補就排放,損失較小。

(3)循環水加酸前的溫度一般超過正常生產液溫的5—6℃,銅箔生產的設備和管路,密封墊不少是塑料、橡膠的,受熱要變形,變形就可能出現漏滲,此時的水里沒有酸,修理方便。當溫度達到最高點時,對所有法蘭的螺栓都應緊一遍,尤其塑料法蘭。加熱的另一個作用是消除應力,看一看管路受熱變型的情況,需不需要修改,如需要修改比較方便,對設備、廠房、地面的危害極小。

(4)注意觀察盛液容器的液位控制是否好用,各種儀器儀表是否好用,顯示是否準確。防止以后跑、冒硫酸銅電解液。

11.2.2 溶銅制液的生產啟動?

新工程啟動首先要啟動溶銅系統,溶銅系統是電解銅箔生產第一道工序,只有合格的電解液出來才能進行電解產出銅箔。

溶銅系統的設備和管路清洗完之后,首先向溶銅罐內投料,最好先向一個罐里投料。溶銅運行一切正常沒有任何問題,再向其它罐里投料,這樣做可以避免一些不必要的麻煩。

銅原料要符合1#銅的化學成分,銅含量必須在99.95%以上;表面清潔干凈,無油、無脂、無漆、無塵。銅料塊越小越好,投入溶銅罐的料的密度越大越好,投料越多越好,投料分布越均越好,投料高度一般要超過出液口,低于排風管。第一次投料是為以后投料打基礎,擺放均勻十分重要。根據原料的數量,最好一個罐一個罐的投料,必須把銅原料均勻的分布在溶銅罐內,為下次投料創造好條件。

溶銅投料的同時,向低位污液池加水,加酸。加之前要計算加水量和酸量,水必須是去離子水,加酸要小流,對準加入口加。快要加滿時化驗H2SO4濃度,控制在100g/L左右。

開始用泵向溶銅罐中輸入硫酸水溶液,輸入的同時打開進壓縮空氣閥門向溶銅罐供風,使液溫保持在60~65℃,此時便開始溶銅造液。在開始的24小時內,每4小時化驗一次H2SO4濃度,根據消耗情況調整加酸量,但加硫酸不能快加,要小流慢加入。八小時后每2小時化驗一次Cu++和H2SO4濃度。

在溶銅罐制液時,要不斷向污液池加水、加酸。增大電解液儲備量為生箔機開動準備電解液。當銅濃度接近工藝要求時,電解液量達到正常生產所需60~70%時,可開動過濾機,對電解液進行凈化處理,準備供電解槽生產用。

在溶銅生產的進行期間,要做好電解槽的生產準備,要把陰極輥研磨好,要把過濾機準備好,要把添加劑的制作設備準備好,要把從陰極輥上起箔等工具準備好。還要把處理可能出現的各種突發事情,需要處理的工具準備好。

電解槽必須具備開動生產的條件下,才能開始溶銅罐制液,防止陰極輥沒有磨好,銅離子濃度上來之后電解槽開不起來。會使銅離子濃度過高,造成管路和工藝設備內硫酸銅結晶,當銅原料溶解速度達到最高點后,降低速度有一個過程。如果不能把析出能力迅速提上來,就會造成銅溶解大干銅析出,溶液中銅離子濃度過高,是非常危險,非常可怕的事情。

溶銅罐必須一個一個的開動,不能同時開動,要與電解槽相配合,防止溶銅能力很快,電解不能析出銅,生產系統銅離子濃度越來越高,照顧不過來。所以,剛開動后要保持溶銅能力≤析出能力,電解槽都能正常開動起來,要保持溶銅能力等于銅的電解析出能力。因此溶銅罐要一個一個的開動,一個溶銅罐溶銅能力與電解槽析出量相互平衡,一切正常了,穩定了;再開動另一個溶銅罐,這樣做損失小,浪費少,人也不手忙腳亂。因為,電解槽開動起來也不一定是成功的,銅箔可能出現撕邊,折印等問題,要有一個調整過程。?

11.2.3 溶銅制液中的電解液過濾

溶銅造液啟動后,就開始有硫酸銅溶液流出,電解液的過濾就應該開始了。

溶銅罐是電解液的污染源頭,溶銅罐出來的電解液量少,污染雜質最多,在此設置過濾關卡是最有利的。

當溶銅制液準備的電解液量基本達到了電解槽循環要求時,對過濾機進行檢查,做好過濾電解液的準備工作。當污液池的銅酸濃度達到電解工藝要求時,開始準備開動硅藻土過濾機對電解液進行過濾。

此時要儲蓄電解液,根據過濾機,凈液槽,高位罐和工藝管道的總容積,儲備足夠的電解液供電解生產循環使用。

電解液的過濾方法多種,一種是用過濾布,進行粗、細濾布搭配過濾電解液;還有用316L絲網上涂敷硅藻土的方法過濾電解液;還有在過濾布上涂敷硅藻土的方法過濾電解液;還有用高分子膜過濾電解液;不論那種方法都可以。這里只介紹316L絲板框上套過濾布的硅藻土過濾機的操作,硅藻土過濾機過濾硫酸銅電解液,只消耗硅藻土,硅藻土可以隨時更換,過濾效果可以自己控制,是最經濟,最實用,最簡單的方法。

實用方法,首先向硅藻土混合罐放入電解液至80%左右,然后向硅藻土過濾機里注入電解液,注滿保持有一定的壓力。向硅藻土混合罐里緩慢加入硅藻土,按粗細比例6:4左右,體積比。加硅藻土同時開動硅藻土涂敷泵,使硅藻土混合罐里的溶液循環攪動起來。這時慢慢向硅藻土混合罐投入粗的硅藻土。投入時分布均勻,邊投料邊攪拌,投入2袋左右,已攪拌成泥漿狀,打開硅藻土過濾機的閥門對過濾機開始涂敷硅藻土,進行掛“濾餅”。

過濾機的回流液全部回流到硅藻土混合罐里,電解液帶著硅藻土泥漿在硅藻土過濾機和硅藻土混合罐之間進行循環。先涂敷3~4袋粗硅藻土后,等待循環20分鐘,再向硅藻土混合罐緩慢均流投放細硅藻土。往過濾片上涂敷細硅藻土,大約循環30分鐘后,再涂敷2袋粗硅藻土,再循環30分鐘左右。

隨著過濾機內丙倫布上的硅藻土濾餅厚度增加,出水越來越清,當出水用肉眼看不到混濁雜質,電解液很清潔后。開動污液泵,停止硅藻土涂敷泵,在開、停兩個泵的同時,對應的閥門,一個是由小到大的打開,一個是由大到小的關閉。由原來硅藻土過濾機與硅藻土混合罐之間的循環,變為硅藻土過濾機與污液槽之間的循環。當電解液十分清潔時,把過濾機回流的電解液由進入污液槽,切換到進入凈液槽,準備開動凈液泵對電解槽開始供液。

污液池容納的液量應滿足體系循環用量,設計時應該保證這一點。如果達不到這一點,只能采用把污液池和溶銅罐內銅酸濃度控制在高位,開始過濾時,以補水增加電解液量,保證電解系統的循環液量,同時保證工藝參數的標準。

過濾泵最好采用液下泵,不用灌水,啟動方便,不漏滲,利于防腐,生產環境干凈,不占地方。

當凈液槽盛滿了經硅藻土過濾的潔凈的電解液后,開動凈液泵,電解液經過精密過濾器進行精細過濾。此過濾器一般采用低壓,大過濾面積為好,利于得到理想的過濾效果。

電解液經過精細過濾后進入高位槽,高位槽的液面與電解槽的液面差應大于10m以上。以保證電解液的勢能,保證電解槽極間的電解液流速,為了充分利用能源電解液從高位槽流下時,可以設置自然壓力,大過濾面積過濾器,利于進一步提高電解液的過濾精度。

11.2.4 溶銅制液中電解液溫度的調整

調整電解液溫度一般用熱交換器,有蛇盤管式,蛇盤板式,列管式,直板式的。蛇盤管式和蛇盤板式早已沒人用了。

列管式換熱器,比較堅固。換熱較慢,需要時間偏長,效率低,不能拆卸,無法維修,設備體積較大,易滲漏,制作成本較高,用水量大。目前已經沒人用它對電解液換熱了,只有在溶銅罐內用,用于加熱電解液,同時,也是主要的用于均勻分布溶銅罐內的供風和電解液。

板式換熱器,有316L板材,有鈦板材。效率高,體積小,尤其是鈦板換熱器,板厚度在0.5~0.75mm,重量小,維修、更換、增加面積、減小面積方便。運輸、安裝方便,使用中不能碰撞,容易變形,運輸、安裝時要小心。

溶銅罐的加熱一般是利用現有條件,如有現成的蒸汽或蒸汽冷凝水90℃ 以上,就利用此熱源為溶銅罐加熱;如此地電能充足,可用電鍋爐加熱去離子水至95℃ 左右給溶銅罐加熱。溶銅罐起步時一般都需要加熱,正常溶銅生產,就不需要專門加熱了。正常溶銅生產時,溶銅的化學反應熱就可以滿足溶銅熱能需要了。

溶銅罐內加熱用列管加熱器比較好,熱利用率高,損失小,無故障(山東招遠金寶設備公司制作的);溶銅罐外加熱用鈦板式加熱器比較好,熱損失可能大一些,易維修。

鈦板換熱器安裝使用中一般要求如下:

(1)啟動前先將出口閥開1/4,再開1/2,啟動后再到全開。

(2)啟動前將入口開1/4,啟動泵后再開1/2,后全開,貿然全開,會造成熱交換器損傷。

電解液升溫一般用熱水較好,電解液降溫一般用冷卻水,東北因冬季天氣寒冷,需要熱水量較大,應該用去離子水對電解液冷卻降溫,產生的熱水用途很多。去離子水防止換熱器金屬板結垢失去換熱能力。水溫提高后,再用于洗箔和樹脂再生的沖洗水。南方可用冷卻塔循環水(去離子水),這樣節約用水,利用降低生產成本。?

11.2.5 保持溶銅罐中溶銅制液的工藝穩定性?

? 當電解槽全部開起來后,達到正常生產能力,要保持溶銅罐生產的穩定。穩定的條件越多越好,如:溶銅罐內銅料量穩定,溶銅溫度穩定,循環量穩定。調整溶銅罐的溶銅速度應調整供風量。原則上液循環量不動,只有在特殊情況下可以調整,如需要銅濃度提高一些和降低一些,可以增大和減少供風量。一般對銅濃度的控制靠調整風量,銅濃度處于下降的趨勢,應增大風量,反之減少風量。液溫度的調整。關鍵看銅濃度和溶銅速度,影響銅濃度的最大因素是電解槽開槽數量。冬季氣溫低,散熱量大,水和原料的溫度都很低,溶銅液溫度偏高一些好,可控制在75~80℃;夏季氣溫高,水和原料都在20℃多,溶銅溫度可控制在70~75℃,溶銅液溫度應基本桓定,不要總處于波動狀態,使生產系統電解液溫度難于控制。

在生產進行中,出現銅濃度高于正常生產工藝參數,酸濃度低于正常工藝參數時不要立即補酸。要適當降低溶銅速度,因為銅濃度降下來時,酸濃度會自行升上去的。當銅濃度處于工藝參數指標,而酸濃度偏低時。按照補酸量計算,將酸加入后,經化驗,酸還沒有上來。此時千萬不要再急干加酸,因為酸加入后要有一個反應期,經過一段時間大約2~3個小時才能循環化驗出來。如果急于加入過量的酸,當經過幾個循環周期,酸濃度上來后就不好降了。銅濃度高了,低了都有辦法快速調節,只有酸濃度高了沒有辦法解決,只有慢慢等。所以補酸時一定要少補、多次補充,補充了不能立即反應出來,要有一段時間。千萬不要急于再補充,防止過量了,不好往低調。補充硫酸必須有提前預測量,或總結出規律來。

當銅,酸濃度都偏高時,可補充水。把工藝調整到標準要求,這就要求液位控制上,要始終有一定的余量。

當銅酸濃度都偏低時,可加大供風量,適當加大或提高一點溶銅液溫度,加強擺料的均勻性,同時進行滴加補酸。保持銅酸同步提高,當銅達到工藝要求時,酸與銅濃度相同,或低1~2g/L時,應停止滴酸,經過2個小時后,化驗酸還低,可再少補一點。以下是控制溶銅速度的幾點注意事項:

(1)銅料塊的大小要始終穩定一致,不能忽大忽小,不能今天是長的,明天是短的。投料擺放要一致,不能今天橫著放,明天豎著放。投料量要一致,始終保持溶銅罐內的料量是滿的。銅原料的表面積是無法計算準確,只能按照銅的重量來計算投料量,所以人們習慣用:銅原料量/時間=溶銅速度。溶銅速度的穩定關鍵是溶銅罐內的投料量,這是銅箔質量穩定的一個重要因素。

(2)溶銅液溫度、溶銅罐進出液循環量、體系液量不要總是處于變化狀態,要穩定。因為可變的因素越多,越不好控制,穩定的因素越多越好控制。電解液總量一定要穩定,這也是銅箔質量穩定的一個重要因素。

(3)高溫和低溫溶銅都存在一個溫度控制問題,溫度有一個調整范圍。對體系的電解液溫度過高和過低,調整都不容易,所以,液溫度一定要嚴格控制,不可小視,同樣關系到銅箔質量的穩定。

11.2.6溶銅液位的控制

溶銅加工中的盛放電解液的容器有:溶銅罐、污液槽、凈液槽、高位槽、過濾機、管道等。在這些盛液容器中,只充許有一個容器里的液位是變動的,其它容器里的電解液儲量都是固定的。可變動液位的容器應該是容積最大的、位置最低的那個,一般是電解機列回流的污液低位槽,溶銅和電解生產的電解液量,只控制污液槽的液位就可以了。

按照電解液從溶銅罐出液口流出之后,電解液流程順序,是:溶銅罐里的電解液流入污液槽,污液槽里的電解液經過硅藻土過濾機過濾后進入凈液槽。電解生產系統電解液液量的控制,應該是凈液槽的電解液始終是滿的,多了自然溢流進入污液槽里,其它儲液槽的電解液都能進入污液槽里,污液槽里的電解液總量始終處在1/3~1/4。要留出足夠的空余容積,只允許潔凈度高的電解液流向潔凈度低的容器里,不能出現倒流現象。? 如果所有容器的液位都是可變的,那么液位就無法控制,只有一個是變動的,控制了這個液位也就是控制了全局,這樣才能利于電解液量的控制,利于工藝的穩定。液位控制放在最顯眼、最醒目的地方。

液位控制的目的,其一,是保證工藝中添加進來的元素濃度穩定,配合溶銅和電解的工藝變化。其二,是準備突發事件,一旦出現突然停電、機械故障、其它突發事故,造成停產。保證電解液不流失,因為這是硫酸水溶液,這是硫酸銅溶液,必須全部裝入盛液容器內。所以,液位控制始終要有足夠的余量。

11.2.7 其它方面需要注意的幾項工作?

(1)正常產生時,一般每2個小時對電解液的銅、酸濃度化驗一次,根據銅、酸濃度的變化趨勢對風壓、風量、液循環量、液溫度進行提前預測,調整,觀察,調整。

(2)根據銅箔單位面積質量和表面粗糙度情況對活性炭進行添加,對添加劑進行調整。一般情況銅箔的單位質量低于8.0g/m2μm,活性炭就應更換,最好一切都是定期更換。更換前對顆粒狀活性炭認真清洗,達到用手抓活性炭,手上不黑為準。清洗的目的,是去除灰塵,減少氯離子。用粉沬活性炭就不需要清洗了,也無法清洗。?

(3)溶銅罐內的氣體是正壓排風,正常工作時不開風機,防止造成溶銅罐內的負壓,不利于氧的溶解和溫度的保持,只有下料時風機才打開,下料完畢再把風機關閉了。溶銅罐上蓋一定要搞好密封。

(4)定時記錄過濾機的工作壓力,如達到額定壓力,應做好更換過濾材料的準備。利用停產的機會,及時更換。

(5)過濾機內的過濾布刷洗最好把過濾布扒下來刷洗,不要套在過濾片上刷洗,那樣會把泥、塵、灰沖刷進過濾布布絲里面,當過濾布再次使用時,這些泥、灰直接進入電解液里,污染電解液。

(6)根據開槽的數量和總電解電流大小,及時調整溶銅速度,防止銅濃度的上升,酸濃度下降不利于銅箔質量的現象發生。

(7)溶銅生產所需的一切原輔材料,技術部門要對這些材料的生產現場進行考察,對材料的原料、生產過程添加元素等進行了解。如發現對電解銅箔生產不利的元素及時提出,這樣做使自己工廠的生產心中有數,出現什么問題也好判斷,解決。

(8)溶銅罐生產的節能降耗。我在近幾年設計的溶銅生產,增加了一個換熱器,把進入溶銅罐的電解液(51℃)與從溶銅罐出來的電解液(70℃)進行熱交換。進入溶銅罐的電解液由51℃提高到60℃,溶銅罐生產的溫度是70℃;靠溶銅罐本身進出液把進入的溶液溫度提高了10℃。節省了熱能。溶銅罐出來的電解液溫度由70℃降到60℃,電解生產電解液溫度是50℃,靠溶銅罐自身的進出液把出來的溶液溫度降了10℃,節省了冷卻水用量。

(未完,待續)