光靠電池還不夠!中國電動車彎道超車要整體推進

日期:2024-12-28 00:28:45 作者:宏力精密鋼管 閱讀數:445關于中國電動汽車彎道超車路徑是依靠電池還是BMS的爭論最近不絕于耳。

盡管這兩年國內新能源汽車在高速發展,帶動了國內動力電池的發展,也由此出現了動力電池市場供不應求的現象。但由于中國的動力電池技術與國外先進水平之間存在的差距,這導致中國的動力電池市場依舊是外商的天下。拿LG化學來說,通用汽車、雷諾、福特、現代等都是其全球市場上動力電池的客戶。今年LG化學更是拿下了為長安汽車獨家供應動力電池的訂單,長安汽車2016年以后量產的插電式混合動力汽車(PHEV)的動力電池都將由其供應。LG化學在中國的客戶不僅僅只有長安,還包括東風、長城這樣的企業。有企業負責人曾經說過“不是我們不愿意選擇國產電池,而是生產的企業雖多,但真正具備整車匹配能力的并不多。在集成能力、生產一致性和安全性上。”

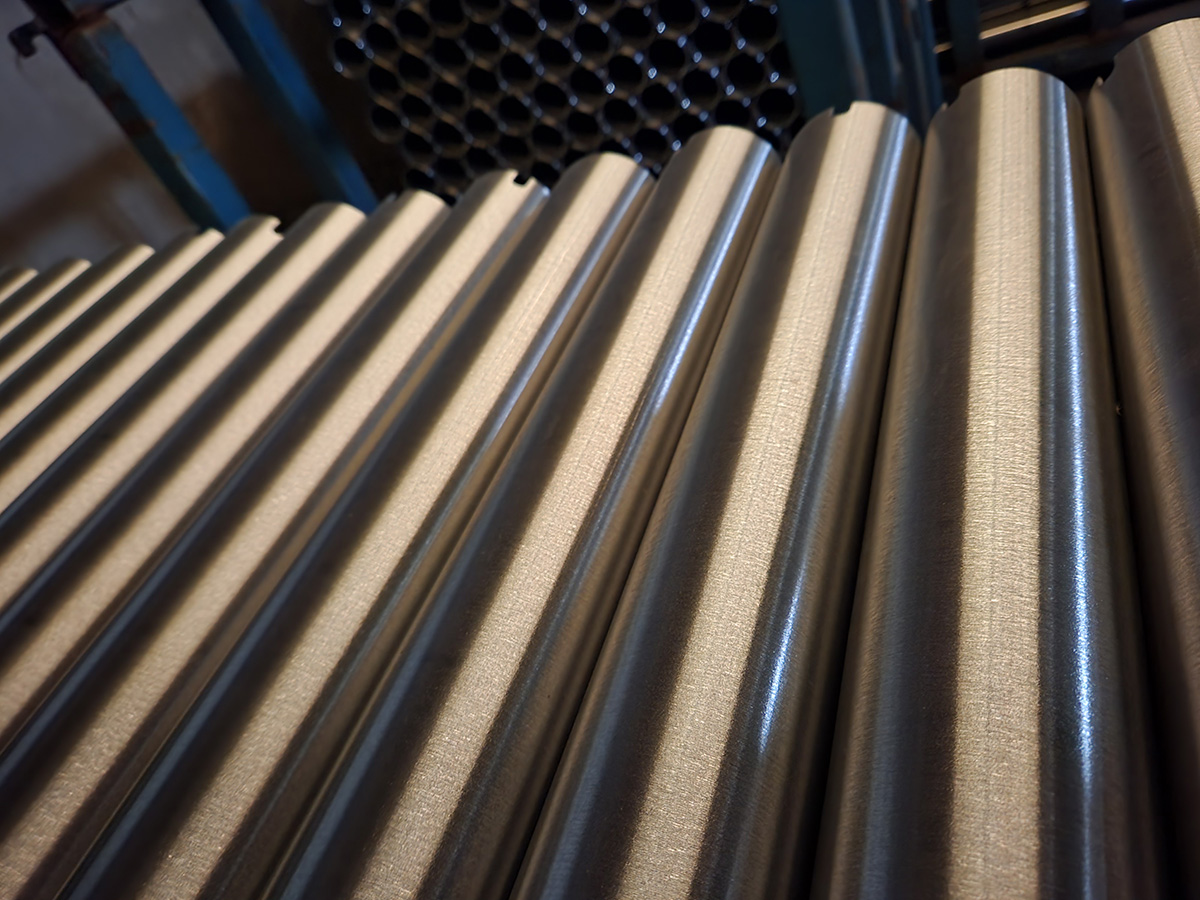

跟動力電池技術強國相比較,中國的優勢體現在大規模制造能力上,依舊跟其他很多制造業一樣,大而不強。短板主要體現在制造一致性、成組后安全性和壽命、高能量和高功率兼容等方面。例如日本電池的平均能量密度要高出中國平均水平30% -40%,在攪拌制漿機、噴涂涂敷機、冷熱碾壓機動力鋰電池生產專用設備方面至少領先我國5年。有業內人士說過雖然國內企業通過引進消化吸收實現了大部分單機設備國產化,但單機生產能力和制造精度上與日本設備還有較大差距,尚無國產全自動電芯裝配線。有好幾家企業的負責人都表達過類似自身動力電池核心技術是不缺失的,只是在工藝上有一定差距的意思。

事實是在技術路線上也沒能形成自己的方向。目前我國車用動力電池大部分走磷酸鐵鋰路線,但整體技術水平落后于國外。在磷酸鐵鋰這塊就不得不涉及到一個知識產權問題,磷酸鐵鋰的正極材料專利歸屬于美國德州大學Goodenough團隊。2009年日本的NTT公司就曾在解決該專利糾紛時付出巨大代價,隨后像日企的三井造船、住友大阪水泥美國的A123以及臺灣的立凱、尚志等公司都為此支付過巨額的經費用以加入Sud Chemie為首的專利聯盟。這成為了國內磷酸鐵鋰相關制造企業難以逃避的問題。

為解決動力電池在車輛使用過程中的一致性問題,確保車輛整體的安全性、穩定性等,動力電池組必須受到高效地管理控制。電池管理系統,即BMS,必不可少。BMS是管理動力電池的核心技術,但與國外多采用的主動均衡方式相比較,國內大部分廠家提供的BMS均采用被動均衡方式。為什么不采用主動均衡呢,可能一是成本,二是技術達不到。在產品技術能力方面與國外的差距會導致難以滿足未來新能源汽車發展的實際應用需求。大部分人都認為特斯拉厲害之處就在BMS,包括我也承認。但卻忽視了為什么特斯拉的電池會選擇松下的18650,因為18650的一致性和安全性達到了非常高的水準。因為電池組的整體性能還是取決于單體電池,不是BMS做到足夠厲害就能解決單體電池的本身性質。而目前BMS的一部分功能是為了彌補電芯的性能短板。用沒有核心算法技術的BMS去協調管理電池,電池的使用效率將會大打折扣。

還有在電動汽車的三控里,電機和電控技術的差距與國外相比也是很大。電機在能效執行標準、技術開發能力以及工藝水平方面都存在不少問題。而電控系統,幾乎都沒有自主開發。電動汽車的基礎還是來源自傳統汽車,盡管沒有了發動機,但電機電控的差距,原來是差多少,現在也還是差多少。這些問題并不能短期解決,其實電動車的技術發展并不是站在同一個起跑線上。

其他相關的技術和零部件的發展都是建立在動力電池的基礎上,是為了發揮動力電池最大效率。電動汽車是一個整體,電池、電機、電控的三位一體,使得任何一個部分都要擁有最優技術,任何一方面出現短板都會使得電動汽車的發展陷入不平衡。在《中國制造2025技術發展路線》里就提出要重點推進電機、電池、逆變器等關鍵核心零部件自主化,滿足新能源汽車產業的發展需求。包括整車集成技術:突破融合多信息、以能量管理為核心的整車智能控制技術、高集成度的動力系統電動化等技術難題。電驅動系統技術:突破電機與傳動裝置、逆變器集成,高集成電驅動系統專用變速器等技術難題。以及能量存儲系統技術:突破寬溫度、長壽命、全固態電池,低成本、高集成化電池管理等技術難題。

其實我們的新能源汽車能走多遠,取決于各種技術的綜合發展水平,但最終取決于電池,誰掌握了動力電池的核心技術,誰就掌握了新能源汽車的發展未來。a